Системы контроля и управления надежностью

ЗАО «ГИАП-ДИСТцентр» внедряет Системы контроля и управления надежностью, основанные как на собственных методологиях, так и на разработках других компаний, в том числе и на методологиях, основанных на анализе риска (RBI, RCM и т.д.).

Система контроля и управления надежностью, внедряемая на основе методологии разработанной ЗАО «ГИАП-ДИСТцентр» и рекомендованной Научно-техническим советом Ростехнадзора позволяет оптимизировать процесс обеспечения промышленной безопасности и обеспечить необходимый уровень надежности оборудования за счет своевременного планирования и проведения процедур обслуживания, ремонта и технического диагностирования.

Услуги по направлению системы контроля и управления надежностью:

Основными целями Систем контроля и управления надежностью являются:

1. Систематизация подходов по контролю оборудования.

2. Обеспечение промышленной безопасности.

3. Минимизация количества отказов и инцидентов.

4. Выработка единых требований к процессам технического диагностирования и анализа фактического технического состояния оборудования.

5. Оптимизация процесса контроля и технического диагностирования за счет: внедрения современных средств контроля.

Основными задачами Систем контроля и управления надежностью являются:

1. Оценка фактического состояния оборудования.

2. Своевременное выявление дефектов и изношенных частей оборудования.

3. Определение и прогнозирование объема ремонтных работ и перечня заменяемых узлов и деталей.

4. Оценка качества проводимых ремонтных работ.

5. Определение возможности дальнейшей эксплуатации оборудования.

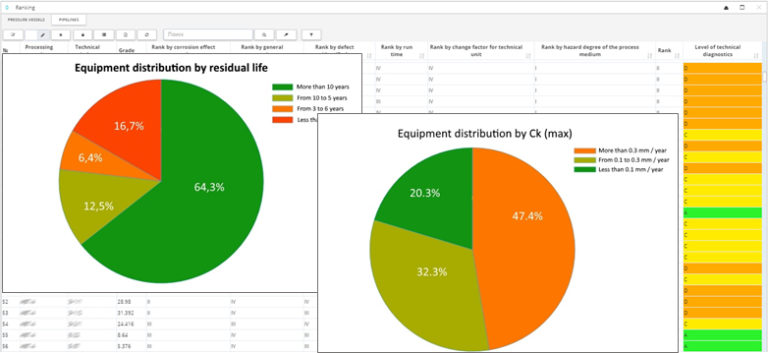

6. Прогноз остаточного ресурса оборудования.

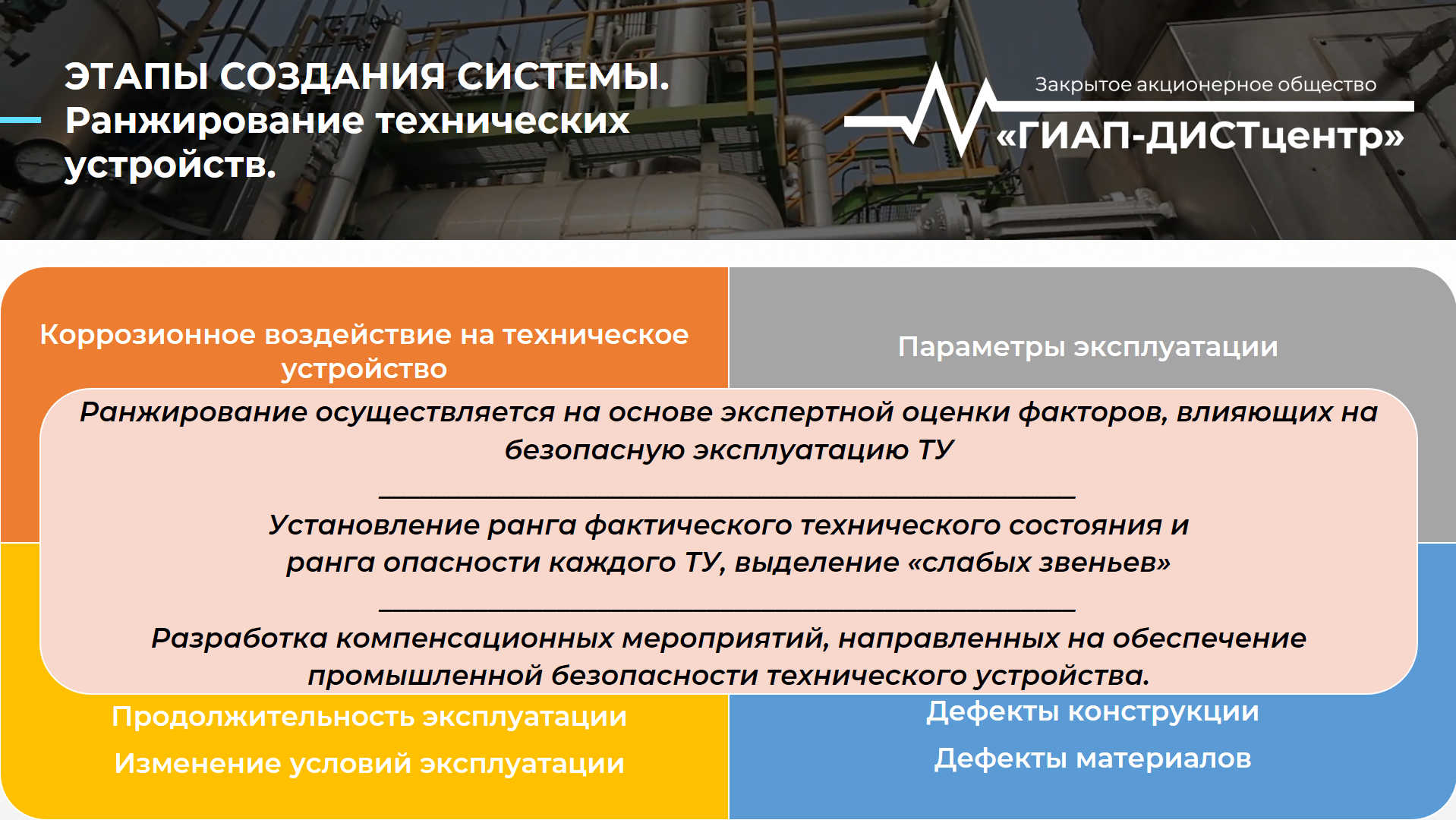

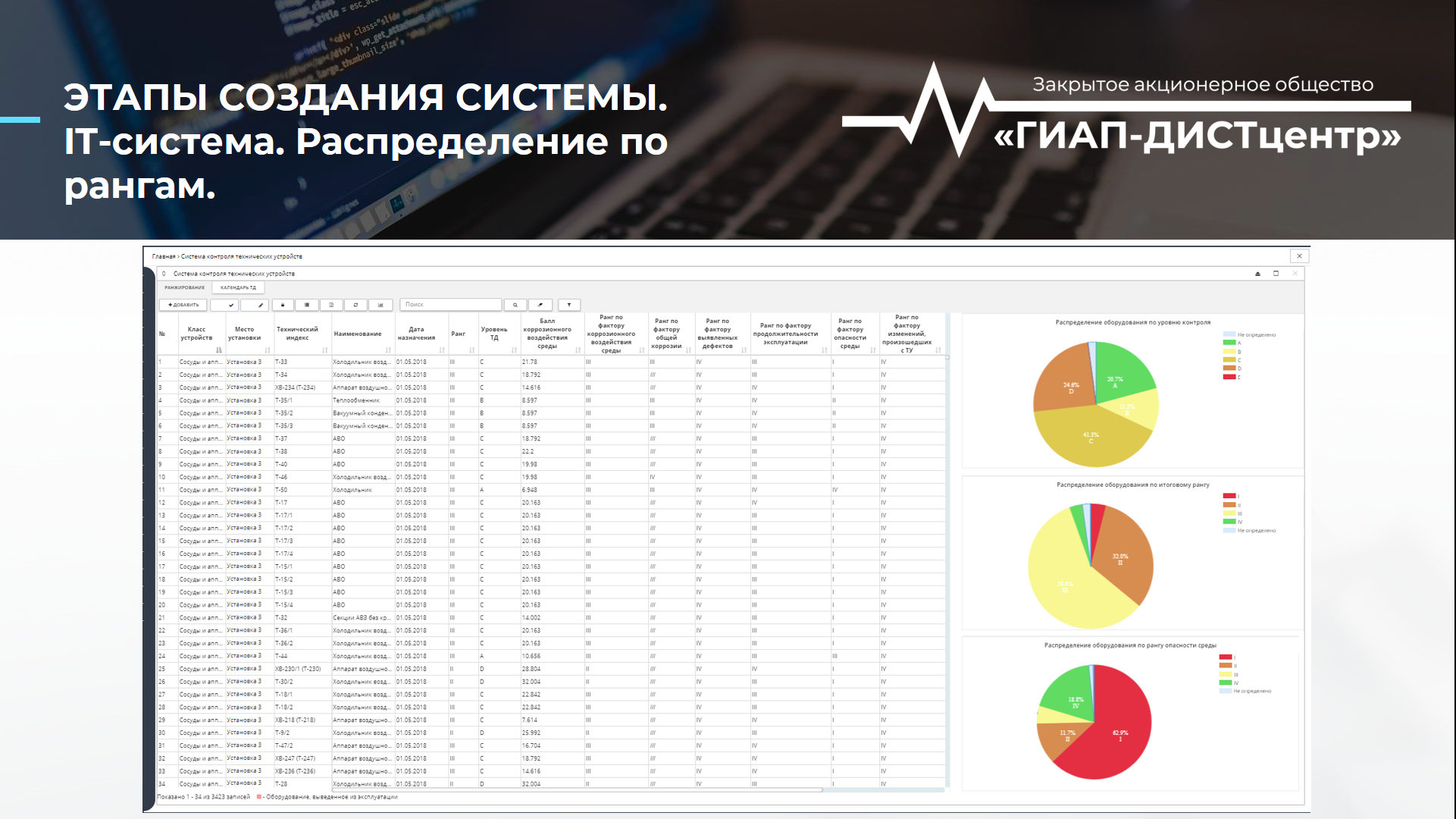

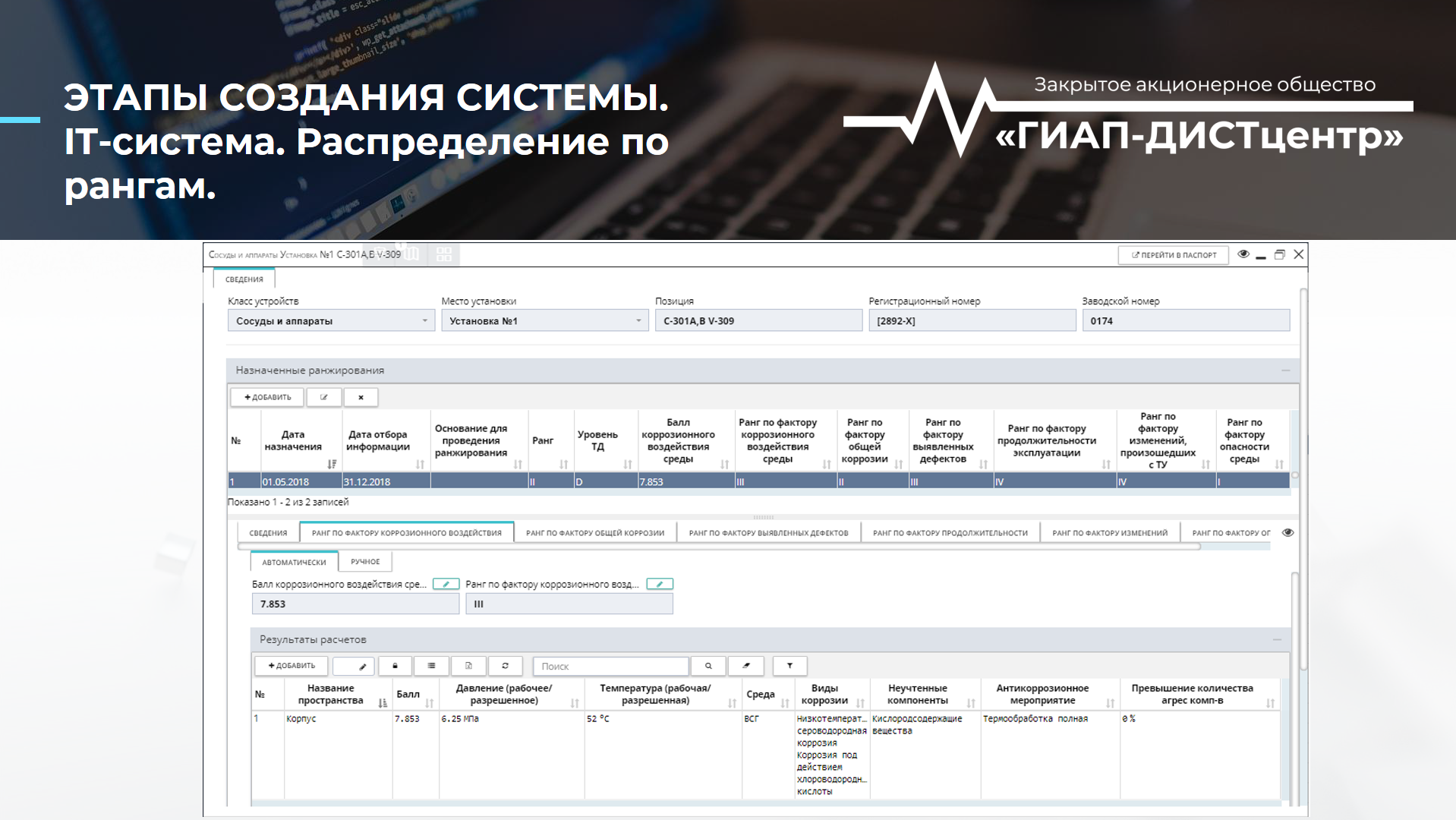

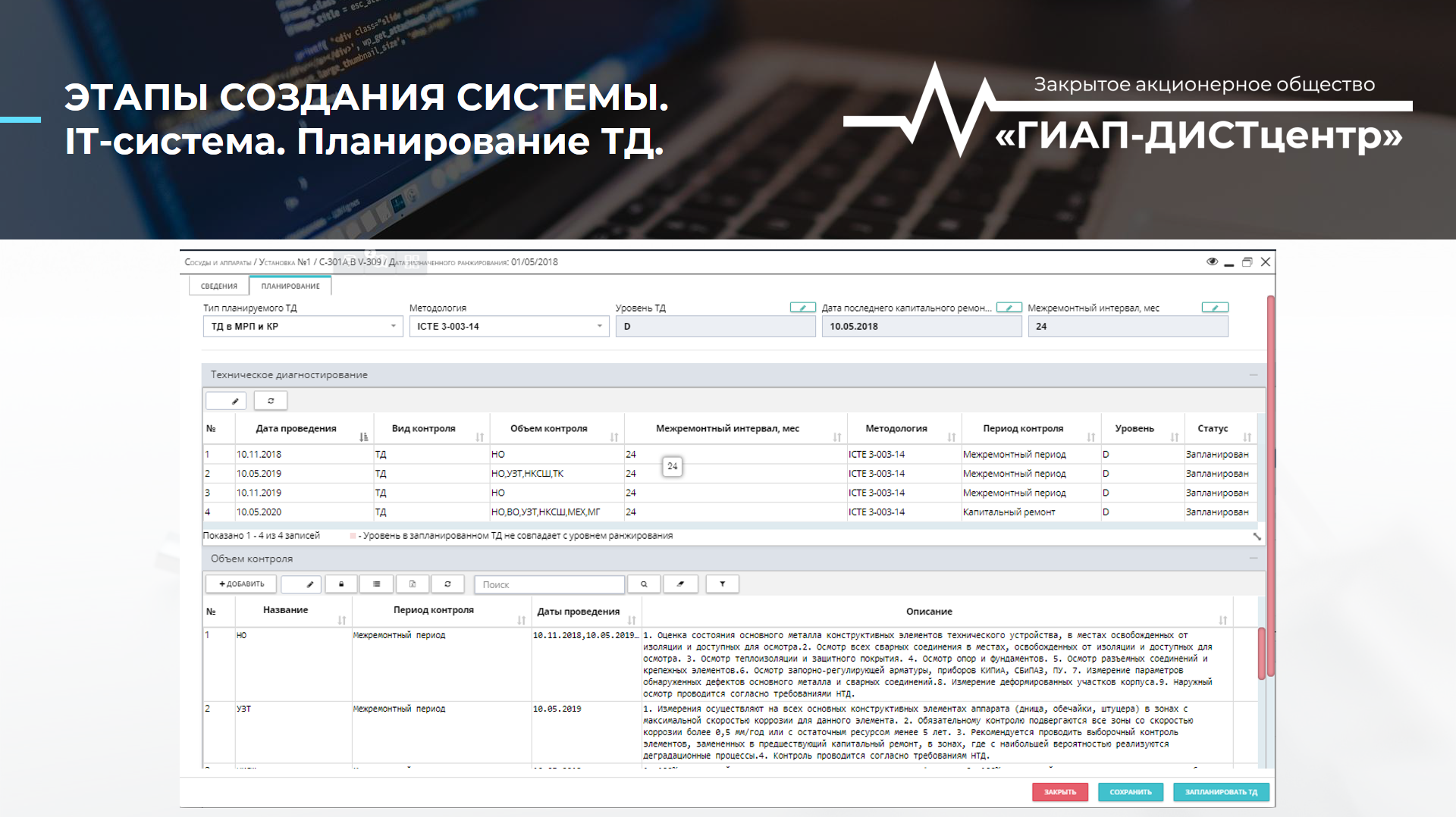

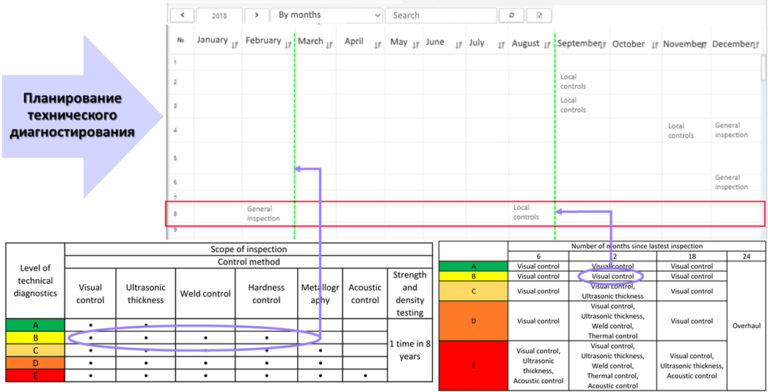

Процедура ранжирования оборудования осуществляется на основе экспертной оценки опасных факторов, позволяющих выделить наиболее критичные из них для каждой единицы оборудования и разработать компенсирующие мероприятия, направленные на обеспечение промышленной безопасности. К основным опасным факторам относятся: коррозионное воздействие среды, параметры эксплуатации, нагрузочные факторы, продолжительность эксплуатации, изменение условий эксплуатации, выявленные дефекты и отказы, несоблюдение норм и правил промышленной безопасности. Конечной целью ранжирования является определение необходимого уровня технического диагностирования, соответствующего установленному рангу.

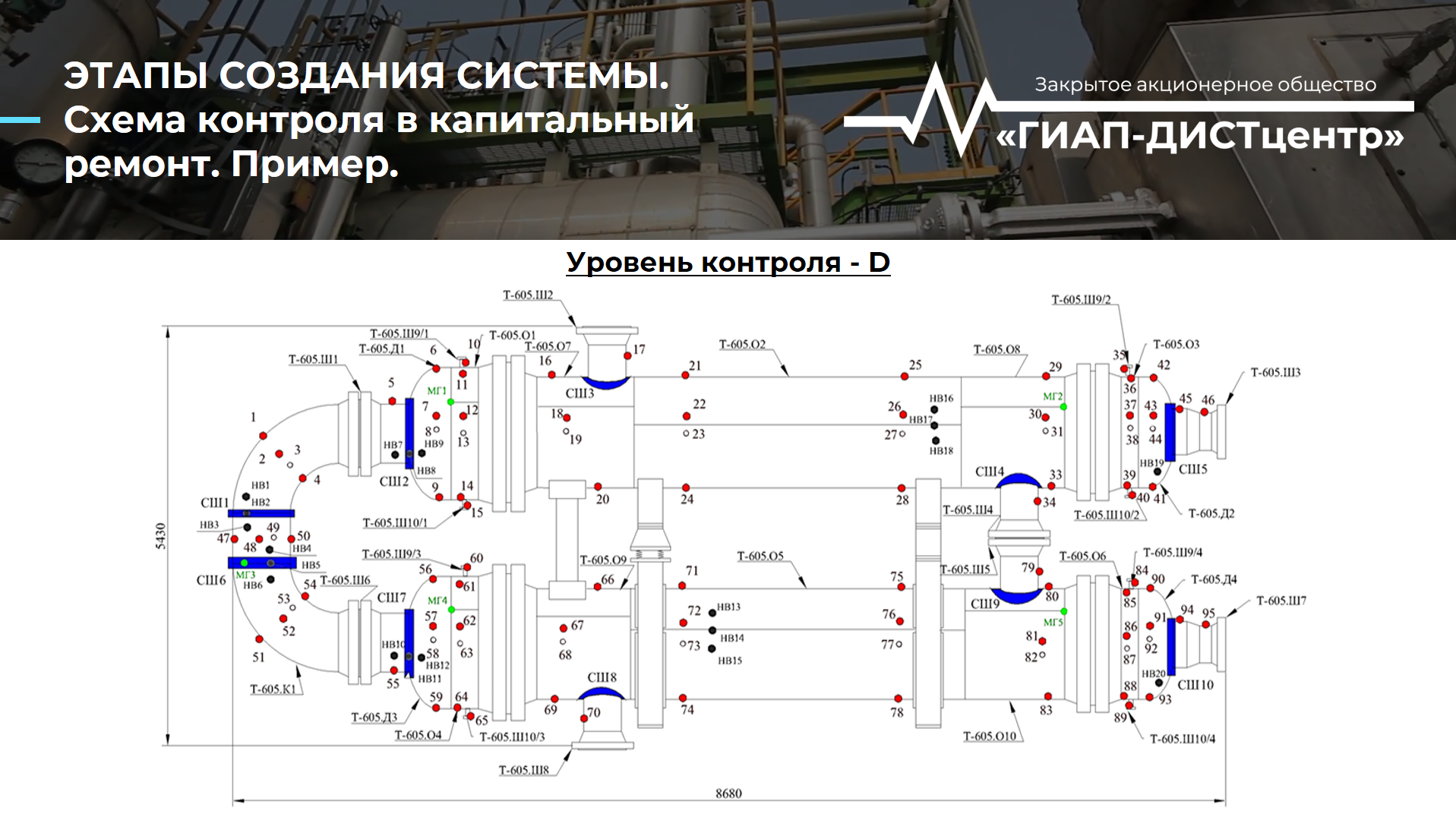

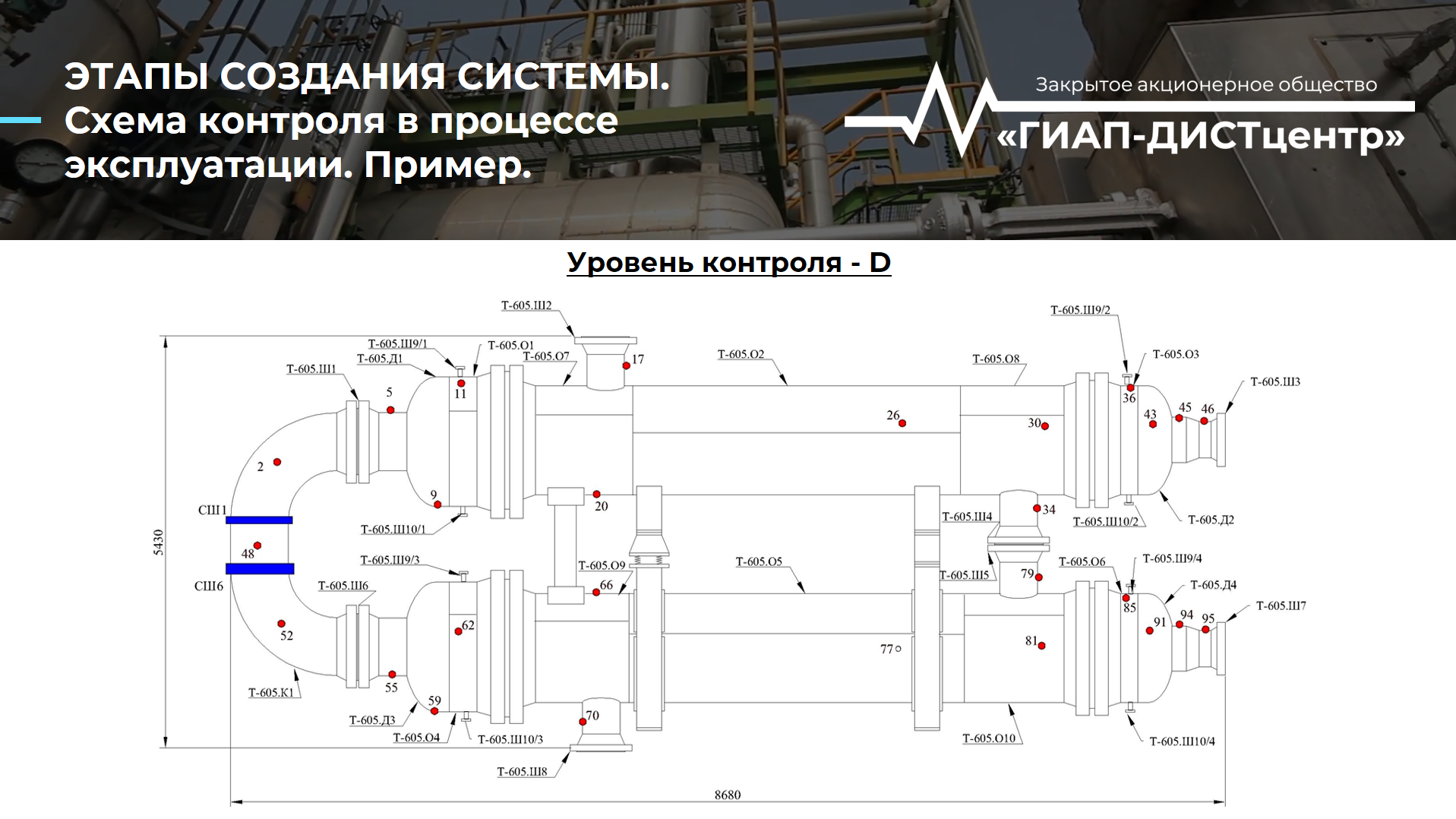

Процедура определения зон контроля оборудования, наиболее подверженных деградационному воздействию во время эксплуатации, проводится на основании оценочного сравнения степени влияния опасных факторов и фактору, влияющему на надежность конструкции оборудования, на основе анализа прочностных характеристик и коррозионных процессов. Средства технического диагностирования определяются на основе анализа условий эксплуатации, в том числе контролепригодности и доступности.

Итогом данного этапа является составление электронных схем (различного формата) оборудования с указанием зон диагностирования (в режиме эксплуатации оборудования и в период капитальных ремонтов).

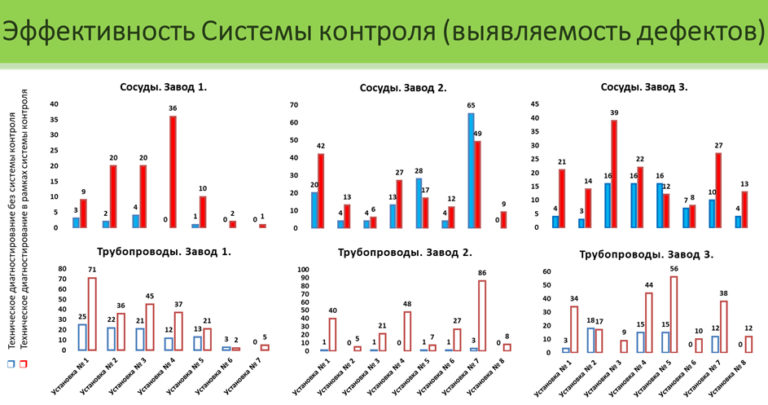

Техническое диагностирование, проводимое в рамках Системы контроля и управления надежностью, позволяет:

- Определить фактическое состояние каждой единицы оборудования.

- Выявить оборудование, требующее ремонта либо замены.

- Актуализировать информацию, содержащуюся в базе данных на основе фактически полученных результатов.

- Скорректировать схемы контроля, определить зоны контроля в режиме эксплуатации.

- Определить объем и периодичность ТД на основе вновь проведенного ранжирования.

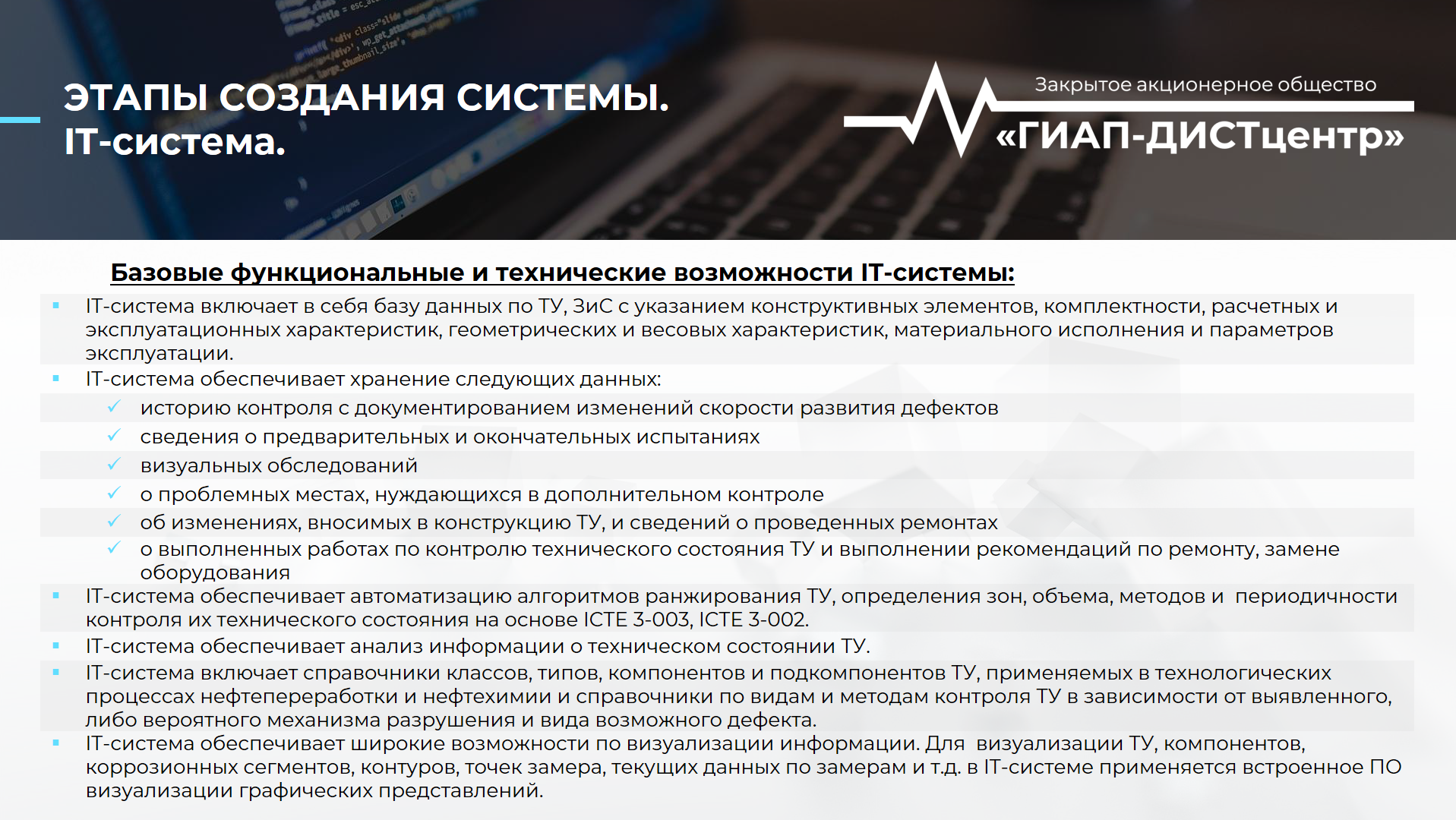

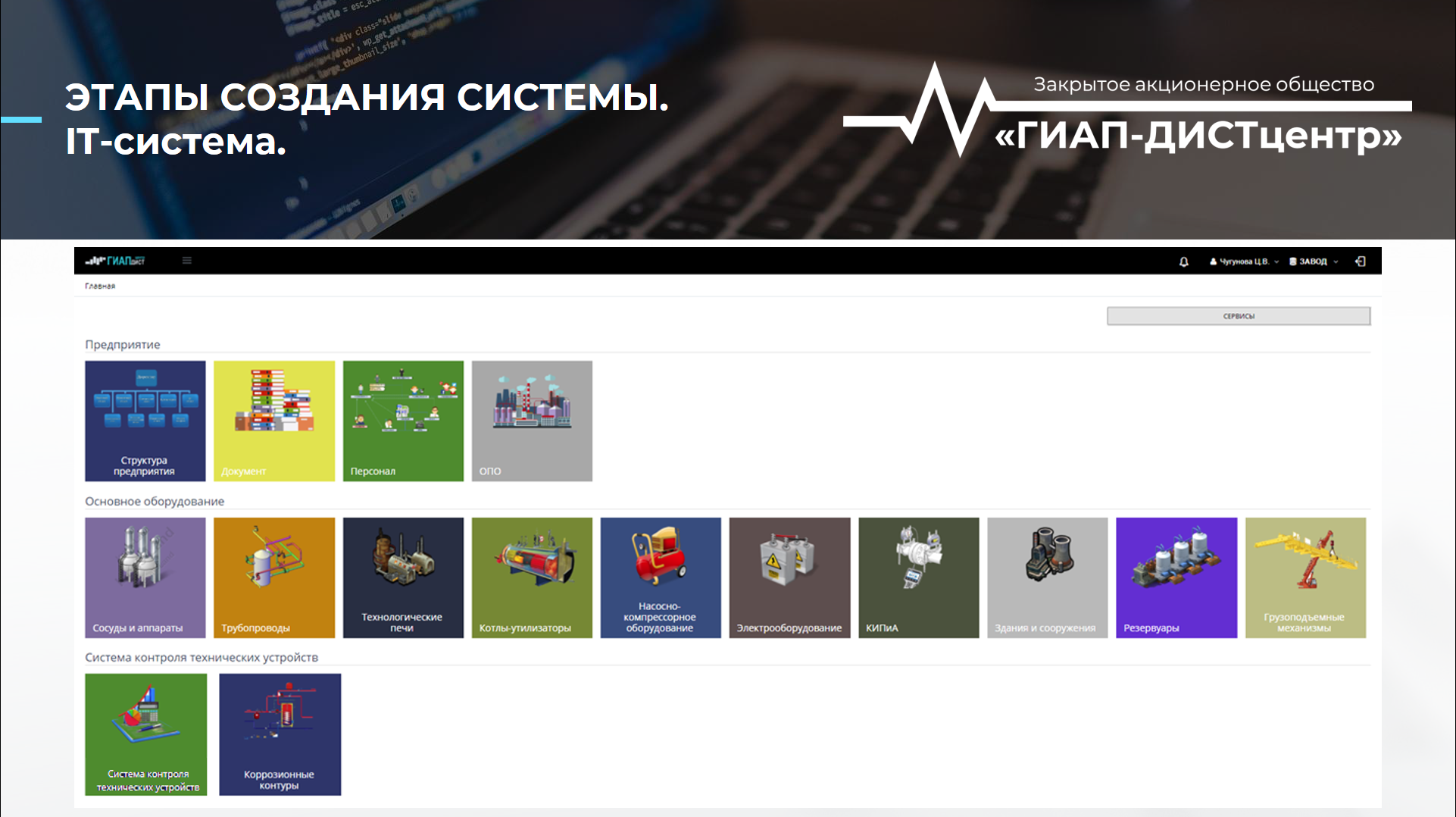

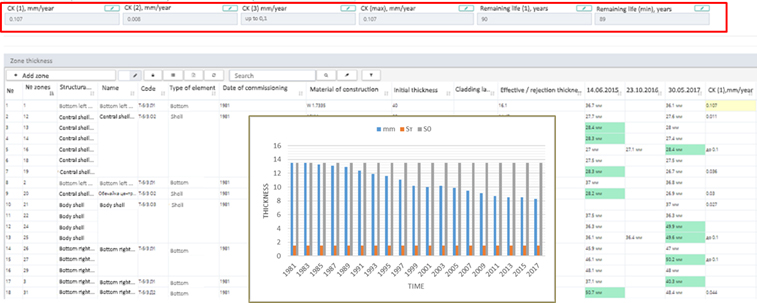

Цифровизация Системы контроля и управления надежностью проводится на основе существующих на предприятии информационных систем, либо в случае их отсутствия внедряется разработанное ЗАО «ГИАП-ДИСТцентр» специализированное программное обеспечение, позволяющие специалистам предприятия оптимизировать, автоматизировать и ускорить процессы анализа технического диагностирования, технического обслуживания, ремонта и поддержания в актуальном состоянии баз данных оборудования.